Ремонт швейных машин. Часть 3.

15 июля 2010 г.Автор: А. И. Зюзин

|

|

Швейная машина «Подольск» М-100 кл. ПМЗ |

Машина прямострочная со съемной верхней крышкой. Фронтальная крышка прикреплена к рукаву машины вертикальным шарниром и откидывается влево. Исполнение с ручным приводом, но можно установить ножной и электрический приводы.

Ручной привод крепится двумя горизонтально расположенными винтами. Поводок привода подсоединен внутри выреза к шкиву для ремня, так как маховик представляет единое целое со шкивом для ременной передачи и не имеет сквозного выреза для подсоединения поводка ручного привода. На конец поводка ручного привода необходимо надеть колечко от резинового шланга, внутренний диаметр которого равен 8 мм, длина — 10 мм. Если шестерни имеют осевой люфт, ослабить стопорный винт оси и сместить ее вместе с шестерней к корпусу привода. Завернуть стопорный винт. То же самое проделать и с другой шестерней.

При закреплении винтов ручного привода обязательно совместить центр ведомой шестерни с центром фрикционного инта за счет люфта в отверстиях кронштейна привода.

Контроль правильной посадки привода — отсутствие заеданий поводка в углублении маховика при полном его обороте.

Механизм наматывания шпульки.

На машине установлен уникальный по своей конструкции механизм моталки. Ни на отечественных машинах, ни на импортных подобной конструкции механизма моталки нет. Конструкцией не предусмотрено регулировать прижим ролика к шкиву, и если ролик пробуксовывает, надо заменить его. Разборку механизма наматывания шпульки производить в исключительных (вынужденных) случаях, так как его сборка сопряжена с большими трудностями и требует достаточного опыта.

Регулятор натяжения верхней нитки.

Компенсационную пружину лучше не переносить на левую сторону, если при шитье не наблюдается обрывов верхней нитки.

Нитенаправительная скоба выполняет двойную функцию: ее верхняя часть работает в паре с компенсационной пружиной, а нижняя принимает нитку от нитепритягивателя и направляет ее в иглу. Она должна быть расположена на расстоянии 4 мм от окружности зажимных шайб регулятора и на 5 мм — от компенсационной пружины.

Данная машина имеет конструктивную особенность, которую обязан знать каждый, кто работает на ней.

В регуляторе отжим нитки происходит от механизма подъема лапки (рис. 56). На кронштейне 8 механизма смонтирован горизонтально расположенный и консольно прикрепленный большой толкатель 3. При подъеме лапки толкатель 3 в конце траектории движения отжимает малый толкатель 4 регулятора 5 натяжения верхней нитки. При шитье толстых материалов (например, драпа в три слоя) или при прохождении толстых швов лапка может подниматься выше установленного лимита высоты, и тогда срабатывает отжим на регуляторе — верхняя нитка начинает петлять снизу и строчка получается некачественной. Это вполне нормальное явление для машины данной конструкции, и оно не может свидетельствовать о ее неисправности. Поэтому шить изделия из толстых тканей на этой машине нельзя. На современных машинах отжим нитки в регуляторе происходит от рычага подъема лапки и не зависит от высоты ее подъема.

Рис. 56. Узел привода отжима верхней нитки на регуляторе (машина «Подольск» М-100»):

| 1 — стержень нажимной лапки; | 5 — регулятор натяжения верхней нитки; |

| 2 — винт крепления фронтального толкателя; | 6 — передняя стенка рукава машины; |

| 3 — фронтальный толкатель; | 7 — стопорный винт; |

| 4 — малый толкатель (в регуляторе); | 8 — кронштейн стержня |

Освещение в машине.

На внутренней стороне откидной фронтальной крышки, шарнирно прикрепленной к рукаву, находится патрон для лампочки освещения. Лампочка без резьбы, с двумя контактами. Контактная вилка расположена в нише на задней стенке рукава. К машине придается осветительный двухжильный провод, на одном его конце находится сетевая вилка, а на другом — малая розетка.

Рычаги фронтальной полости.

Во фронтальной полости рукава в кинематической связи работают восемь рычагов и осей,конечной задачей которых является приводить в движение нитепритягиватель 1 (рис. 57) и игловодитель. Несмотря на то, что рычаги имеют сложную траекторию движения, в случае необходимости их можно сделать самому, соблюдая точные размеры и конфигурацию. Заготовка детали 4 обязательно должна иметь форму квадрата, сторона которого равна 16 мм.

Рис. 57. Детали фронтальной полости (машина «Подольск» М-100):

| 1 —нитепритягиватель; | 3 — коленчатый рычаг; |

| 2 — поводок игловодителя; | 4 — соединительный палец игловодителя |

Автору приходилось изготавливать все детали, указанные здесь. Необходимо (и это главное) иметь их образцы. Диаметр отверстий деталей унифицирован и равен 6,5 мм, что облегчает решение задачи. Но трудность возникает при установлении угла α на нитепритягивателе и угла лыски на длинном конце коленчатого рычага 3. Эти два параметра точны и ответственны. Отверстие надо сверлить за одну установку, процесс сверления не должен прерываться — это правило соблюдать обязательно. Расстояние между центрами двух отверстий первого и второго рычагов должно быть равно 25 мм, а расстояние между осями валов на коленчатом рычаге должно быть равно 11 мм, причем обе оси должны быть строго параллельны. Это общее и главное техническое требование при изготовлении 1, 2,3 рычагов. Если будет допущен малейший перекос осей, рычаги будут непригодны к работе.

Установить зазоры в сопряженных соединениях так, чтобы не было люфта, а вращение было бы легким.

Если узел собран из самодельных деталей и при пробном вращении где-то наблюдается заедание — это не беда. Необходимо поставить машину на обкатку на 2-3 часа при частоте вращения 300 об/мин. В процессе обкатки обильно смазать маслом И8А все шарнирные соединения.

Механический привод машины.

Темпы современной жизни заставляют владельца швейных машин переводить их с ручного привода на электрический.

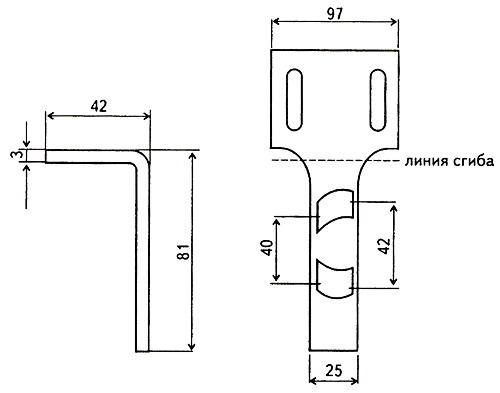

Для того чтобы установить на машину двигатель типа МШ-2 отечественного производства, необходимо изготовить специальный кронштейн. На рисунке 58 показаны его основные размеры. Приводной ремень можно сделать из круглого кожаного ремня для ножного привода. Концы ремня соединить крепкой ниткой, так как металлическая скобочка не будет вписываться в окружность шкива двигателя и это приведет к быстрому износу ремня и появится стук в машине.

Регулировать натяжение ремня путем опускания кронштейна по двум центрам вращения (на обоих болтах), ширина щели — 6 мм по диаметру болтов крепления.

Рис. 58. Кронштейн крепления электрического двигателя МШ-2 (машина «Подольск» М-100 кл. ПМЗ)

Механизм прижимной лапки.

Встречаются машины, у которых нажим лапки на материал ослабевает, и тогда ткань продвигается неудовлетворительно. Причина в том, что нажимная пластинчатая пружина, пролегающая по дну рукава, сильно ослабла. Регулируется натяжение пластины вертикальным винтом, расположенным возле задней стенки рукава. Сталь пружины может ослабнуть по нескольким причинам: от неправильной эксплуатации, старения металла и др. Нажимную пластинчатую пружину можно изготовить самому из упругой пластинчатой стали толщиной 1 мм. Конфигурация пластины показана на рисунке 59. Степень прижима лапки этой пружиной должна быть умеренной.

Рис. 59. Пластинчатая пружина прижимной лапки (машина «Подольск» М-100 кл. ПМЗ)

Зазоры в челночном устройстве.

- Почти у всех машин данной конструкции игла в отверстии игольной пластины смещена вплотную к правому краю. Так как металл игловодителя очень твердый и не позволяет обработать игольный паз без отжига, необходимо разобрать узел иглодержателя. Снять опорный рычаг с нитепритягивателем и вынуть игловодитель. Его нижний конец отжечь на открытом пламени (время отжига 2-3 минуты). После полного остывания дно игольного паза профрезеровать куском ножовочного полотна. Затем место фрезеровки выровнять надфилем. Эту операцию делать с двумя-тремя перерывами на проверку достаточности, чтобы не перестараться. Но можно после отжига дно паза не фрезеровать, а подогнуть конец игловодителя в ту или другую сторону на очень малую величину. Иглу ставить до упора длинным желобком вправо в сторону игольного нитенаправителя. Выставить иглу по центру игольного отверстия — задача первостепенной важности при наладке (ремонте) швейной машины.

- Как правило, машины этой конструкции имеют одну и ту же неисправность: верхняя нитка петляет снизу. Решение будет единственным: реконструировать соединение двух деталей — вала челнока с кривошипом на правом конце. Штифт выбить и заглушить им отверстие на конце вала. На кривошипе нарезать резьбу М4 и поставить винт без головки. Здесь решается задача сделать челнок регулируемым относительно иглы. (Подробнее см. часть 3, «Швейная машина 2М кл. ПМЗ».) Иглу поставить в крайнее нижнее положение. Тогда челнок должен заходить за иглу на расстояние 1,5-2 мм (строго в этих пределах!).

- Момент встречи носика челнока с иглой происходит на расстоянии 2 мм от челнока до верхнего края ушка. Регулировать смещением игловодителя по вертикали.

- Установить зазор между челноком и иглой в вертикальной плоскости. Он должен быть равен 0,1 мм. Регулировать прокладками, подкладывая их под корпус хода челнока с обеих сторон (ниже винтов крепления). Если толщина фольги 0,2 мм, можно ставить прокладку в три слоя и более — смотреть по месту. После зажима корпуса хода челнока обязательно посмотреть сверху (при снятой игольной пластине), как проходит носик челнока мимо иглы. Носик челнока не должен касаться иглы. В противном случае поломка иглы неизбежна.

- Установить зазор между толкателем и челноком:

а) на входе витки — 0,3 мм;

б) на выходе — 0,3—1,0 мм.

Регулировать зазор подгибом толкателя или его концов. Этот зазор должен сохраняться от момента захвата нитки до ее сброса. - Зазор между челноком и запорным кольцом равен 0,05 мм. В случае уменьшения зазора или его отсутствия будут наблюдаться заклинивание челнока, стук в машине (или она совсем остановится), а если машина работает на электроприводе — сгорит его обмотка (см. часть 2, «Электрический привод»). В таком случае фрезеровать паз в корпусе хода челнока (см. рис. 29, п. 5) (см. «Швейная машина 2М кл. ПМЗ»).

Удачи в ремонте!

Всего хорошего, пишите to Elremont © 2010