Ремонт швейных машин. Часть 3.

15 июля 2010 г.Автор: А. И. Зюзин

|

|

Швейная машина «ЧАЙКА»-142М КЛ. ПМЗ

|

Машина сложного зигзага, выполняющая специальные и декоративные строчки. Вариант исполнения с электрическим приводом. Эта машина аналогична машине «Подольск»-142 кл., которая подробно рассмотрена. Поэтому в данном случае машина описана лишь с учетом ее конструктивных особенностей.

- Осмотр на комплектность и поломки. Пробной работой установлены следующие неисправности: верхняя нитка петляет снизу, нижняя — сильно ослаблена в строчке, заедает челнок, обрыв верхней нитки, нет равномерности в строчке. Регулятор натяжения верхней нитки не закрепляется в отверстии. Пропуски стежков в строчке на трикотажных и нейлоновых тканях. Нулевая установка регулятора длины стежка не соответствует работе зубчатой рейки.

- Регулятор натяжения верхней нитки. Несущая деталь регулятора выполнена из пластмассы. При зажиме регулятора стопорным винтом он упирается в пластмассу и легко делает в ней глубокую вмятину — точнее, глухое отверстие. При этом регулятор работает все время. В результате он расшатывается и выходит из строя. Изготовление в регуляторе несущей детали из пластмассы — решение неудачное.

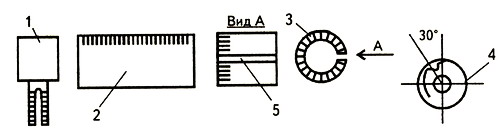

Рис. 75. Некоторые части

регулятора натяжения верхней нитки

(машины «Чайка»-142М к л., «Чайка»-132М кл. выпуска до 1990 г.):

| 1 — пластмассовое основание; | 4 — установка основания по большой шайбе; |

| 2 — заготовка из ободной ленты размером 0,2x20x50 мм; | 5 — щель в заготовке-цилиндре (ширина щели 3,5—4 мм, п. 3) . |

| 3 — заготовка, свернутая в цилиндр; |

Для ремонта регулятора необходимо вывернуть стопорный винт, вынуть регулятор и разобрать его полностью (рис. 75). Из ободной ленты толщиной 0,2 мм отрезать кусок длиной 50 мм. На одной стороне куска по всей длине сделать короткие надрезы 2 и изогнуть заготовку в цилиндр 3. Надрезы загнуть внутрь цилиндра 3. Вставить заготовку-цилиндр 5 в отверстие для регулятора.

В образовавшуюся сбоку цилиндра щель шириной 3,5 мм вставить пинцет и захватать конец толкателя. Установив его на центре отверстия, левой рукой вставить пластмассовое основание 1 регулятора в цилиндр так, чтобы конец толкателя, придерживаемый пинцетом, вошел в основание 1 регулятора. Большой первой шайбой 4 с крючком для нитки повернуть основание регулятора в правильное положение. Угол между вертикалью и крючком — 30° (вмятиной к стопорному винту).

Положить машину на заднюю сторону, на основание регулятора наложить рожковый ключ 12x14 (концом на 12) и молоточком запрессовать основание регулятора в отверстие машины. Оно зайдет вместе с цилиндром, так как борт из надрезов соединил его с основанием. Надеть на ось нитезажимные шайбы, отжимную, коническую пружину и гайку. Вложить нитку в регулятор и попробовать нитку на отжим, т. е. проверить, есть ли люфт на толкателе. Если его нет, в регулятор с задней стороны ввести плоский надфиль и, легонько ударив, подать основание регулятора на0,5 мм вперед. И снова проба ниткой. Так делать до тех пор, пока регулятор не начнет работать правильно. А правильно работать он будет тогда, когда соблюдаются следующие параметры:

а) люфт — свободный ход толкателя в пределах 0,5-0,6 мм;

б) зажим нитки от нуля до предела за один оборот нажимной гайки;

в) при полном подъеме рычага лапки толкатель полностью отжимает коническую пружину, и нитка в шайбах проходит свободно. Убедившись в надежном соблюдении этих параметров, отверткой сильно зажать стопорный винт регулятора

Многолетняя практика показала, что такой метод закрепления регулятора, имеющего пластмассовое основание, надежный и долговечный, так как винт в результате стал упираться в металлическую ленту.

Снять с оси регулятора все детали. Поставить компенсационную пружину в паз. Ее свободный конец должен находиться у нижнего края пластмассового выреза для фиксатора первой шайбы. Поставить первую большую шайбу. На ее фиксатор сверху положить свободный конец компенсационной пружины, поставить зажимную шайбу выпуклой стороной наружу, вторую зажимную шайбу выпуклой стороной внутрь, отжимную шайбу (с перемычкой внутри отверстия), затем коническую пружину и гайку.

Гайку оставить в таком положении, когда зажимные шайбы находятся в начале зажима. Надеть тонкую шайбочку на конец оси и большую пластмассовую гайку. Сверху в углубление гайки положить четырехгранную выпуклую шайбу (выпуклостью наверх). Вставить винт и завинтить его накрепко. Регулятор готов к работе. Амплитуда регулировки — один оборот (не более!). Применять силу при работе с регулятором, как и со всеми механизмами машины, НЕЛЬЗЯ!

- Ремонт блока копирных рычагов.

Для ремонта блока копирных рычагов вынуть иглу из иглодержателя. Отвернуть два винта крепления блока зигзага — сверху большой 6 и сзади малый 16. Снять блок (см. рис. 51). На ступице ручки управления блоком копирных рычагов 28 (левая с цифрами от 1 до 5) отвинтить винт 30 и снять ручку, вынуть блок копирных рычагов (см. рис 71). На конце блока вынуть запорную шайбу 1 из паза вала. Снять с вала все рычаги 3, втулки 5 и шайбы 2. Трехгранным алмазным надфилем снять все заусенцы на обеих сторонах паза. Проверить три пластмассовые фасонные втулки 5. Допустим, что при проверке обнаружено следующее:

— втулка № 1 (втулки обозначены цифрами 1,2,3) — внутри отверстия срезана шпонка;

— втулка № 2 — срезана шпонка;

— втулка № 3 — шпонка сохранилась.

Втулка № 1 обеспечивает работу зигзага. На месте срезанной шпонки трехгранным простым надфилем запилить клинообразное углубление. Из круглого, диаметром 3 мм, металла , (алюминий, латунь, сталь) сделать шпонку по размерам, приведенным на рисунке 71, пункты 9 и 10. Поперечное сечение шпонки — треугольник (см. маш. «Подольск»-142, п. 22, г).

То же самое проделать с фасонной втулкой № 2. Собрать блок.

Все рычаги одинакового размера (взаимозаменяемые). Порядок установки рычагов 3 и втулок 5 строго определенный и нарушать его нельзя!

На вал с опорным кольцом 6, закрепленным двумя винтами, поставить такие детали:

1) пластмассовую втулку № 1, причем цифра 1 должна попасть на кольцо 6 вала 7. Проделанное углубление, во втулке должно находиться над шпоночным пазом вала. Загнать сделанную шпонку;

2) положить рычаг на пластмассовую втулку № 1;

3) две шайбы 2 — любые (они одинаковые);

4) рычаг 3;

5) пластмассовую втулку № 2 цифрой 2 поставить к рычагу, т. е. внутрь; углубление во втулке должно быть против паза. Загнать шпонку;

6) рычаг 3;

7) шайбу 2;

8) рычаг 3;

9) пластмассовую втулку № 3 надеть так, чтобы цифра 3 была направлена внутрь к рычагу, а ее шпонка вошла в шпоночный паз вала. Втулка должна войти в рычаг;

10) рычаг 3 с другой стороны втулки № 3;

11) шайбу 2;

12) ввести в поперечный паз на конце вала пружинную запорную шайбу 1.

Поставить блок на место. Поставить ручку управления блоком так, чтобы лыска на валу была напротив отверстия крепления стопорным винтом (с головкой). Прижать левой рукой блок рычагов и ручку управления, а правой — завернуть винт крепления. Вал блока не должен иметь продольного люфта, иначе рычаги будут забегать со своих копиров на соседние и блок работать не будет. Бывают случаи, когда декоративные строчки работают с перебоями. В основном это происходит на машинах с электроприводом. В результате вибрации винты ослабевают и самораскручиваются. Блок копирных рычагов устанавливается при помощи распорной втулки, которая стопорится сверху винтом 27 (см. рис. 51). Если он ослаблен, распорная втулка самопроизвольно сместится в сторону ручки управления и копирные рычаги собьются. Рычаг зигзага может и не сместиться, так как работает на широком копире.

Для того, чтобы исправить положение, необходимо снять блок зигзага, левую ручку 28 управления декоративными строчками, вынуть блок копирных рычагов (см. рис. 71). Со стороны ручки протолкнуть назад распорную втулку, слегка зажать ее сверху стопорным винтом 27 (см. рис. 51). Поставить блок копирных рычагов в распорную втулку и внимательно посмотреть, как ложатся копирные рычаги на свои места. Их положение необходимо регулировать продвижением всего блока влево, в сторону ручки управления. Легонько постукивая молоточком о торец блока копирных рычагов с правой стороны, продвинуть весь блок и распорную втулку. Такая работа требует осторожности и внимания!

Необходимо добиться, чтобы каждый рычаг касался только своего копира. Пластмассовые копиры надо проворачивать вкруговую. При проворачивании они могут колебаться вправо-влево. В таком случае возникает трудность по установке копирных рычагов в строго определенном положении. После правильной установки рычагов зажать стопорный винт 27 втулки самой малой отверткой. После этого надеть ручку управления 28 на вал, совместив лыску на валу с отверстием стопорного винта. Левой рукой прижать блок рычагов и ручку управления, а правой завернуть стопорный винт ручки. Ручка управления прижата стопорной защелкой, и поэтому, поворачивая ее по ходу часовой стрелки при переключении с одной позиции на другую, не надо нажимать так, как это делается на машине «Подольск»-142 кл. Первым устанавливается зазор в зубчатом зацеплении в блоке зигзага.

При установке зазоров в челночном устройстве приходится смещать влево корпус 3 (см. рис. 9) хода челнока и вал челнока с секторной конической шестерней 8. Малая ведомая коническая шестерня размещена на валу 1 толкателя челнока и закреплена двумя винтами: верхним 21 и нижним (когда машина откинута на заднюю сторону) (см. рис. 10, б). Если эти шестерни вышли из зацепления, исправить положение. При этом необходимо знать, что первый верхний зуб секторной шестерни должен войти во впадину ведомой шестерни за вторвм зубом 3, считая зуб 2 перед верхним винтом первым!

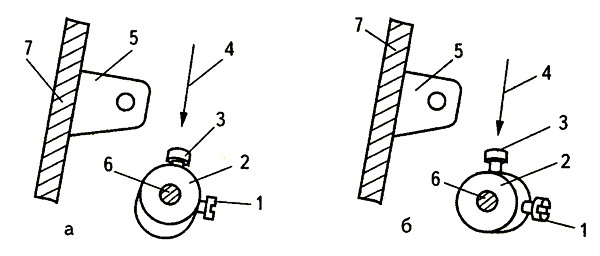

Кулачок подъема зубчатой рейки устанавливать после установки всех зазоров в челночном устройстве. Чтобы установить правильно кулачок 2 (рис. 76) подъема зубьев, надо опустить иглу в крайнее нижнее положение, повернуть кулачок 2 так, чтобы верхний винт 3 был расположен против края прилива 5 на платформе и его удобно было завернуть отверткой 4. Перед зажимом кулачок сместить вправо по валу от втулки на 1 мм.

Рис. 76. Установка кулачка

подъема зубчатой рейки:

а — в машине «Подольск»-142 кл. (игла внизу); б — в

машине «Чайка»-Ш кл. (игла вверху);

| 1 — нижний винт; | 5 — прилив на платформе; |

| 2 — кулачок; | 6 — вал челнока; |

| 3 — верхний винт; | 7 — платформа |

| 4 — стрелка направления отвертки; |

- Игловодитель закреплен винтом, выведенным с левой стороны фронтальной полости рукава. Чтобы до него добраться, надо отвернуть два винта на верхней крышке и снять ее.

- Все остальные неисправности устраняются точно так же, как у машины «Подольск»-142 кл. (см. также первую и вторую часть).

- 6. В челночном устройстве установить расстояние между носиком челнока и иглой, когда она находится в крайнем нижнем положении (на левом уколе зигзага), равное 3 мм (остальные зазоры такие же, как у швейной машины «Подольск»-142 кл.).

Сильное ослабление нижней нитки в строчке — серьезная неисправность. Это происходит из-за того, что у челнока недостаточно наклонена лицевая кромка. Теоретически, да и конструктивно, нижнюю нитку на каждый стежок извлекает челнок наклонной лицевой кромкой. Однако замена челнока, и даже подбор нескольких челноков, не решает проблемы. А иногда и прижим нижней нитки в шпульном колпачке не решает вопроса, а если и решает то половинчато: прямая строчка получается хорошей, а зигзагообразная — нет (стягивание в поперечном направлении).

Дополнительные меры могут быть разнообразными. Иногда надо на шпульку ставить нитку номером больше (тоньше). Иногда решает проблему замена шпульного колпачка импортным — например, от машины «Веритас», «Лучник», «Зингер» центрально-шпулечный (см. часть 1, «В строчке снизу ослаблена нижняя нитка», п. 13).

Так или иначе проблему решать надо путем возможно больших вариантов подбора и замены как челнока, так и шпульного колпачка. В данной ситуации не последнюю роль играет разнообразный и тщательный подбор иглы, ниток; а длина стежка должна быть как можно меньше, натяжение верхней нитки — нормальное. Сильное натяжение верхней и нижней ниток усложняет ситуацию.

Встречаются и такие неисправности: ткань не продвигается, зубчатая рейка зависла на одном уровне. Ось рычага подъема зубьев заржавела. В таком случае надо смочить ось смесью, состоящей из масла и растворителя № 647, и разработать ось вручную. Можно разобрать узел, почистить, затем собрать его.

Рис. 77. Варианты

несовпадения щели игольной пластины и щели прижимной лапки (лапка

брак)

машина «Чайка»-142М кл.:

| 1 — щель для прохода иглы в прижимной лапке; | 3 — щель для прохода иглы в игольной пластине; |

| 2 —рабочая зона для прохода иглы; | 4 — передняя сторона игольной пластины |

Иногда бывает, что прижимная лапка 1 смещена к задней стороне (рис. 77). Тогда рабочая зона 2 для прохода иглы сужена, и работа швейной машины осложнена. Решить проблему можно двумя способами:

а) переднюю сторону 4 щели лапки распилить до передней кромки щели игольной пластины;

б)заменить лапку. Часто заклинивание хода машины происходит по причине выхода оси шарнира нитепритягивателя. От вибрации (особенно на машинах с электроприводом) стопорный винт ослабляется, ось выходит из шарнира на 4-5 мм в левую сторону и задевает за игловодитель. Не разбирая узел, можно поставить на место ось и зажать ее стопорным винтом. Если нет (потерялся) стопорного винта — поставить новый.

У всех машин «Чайка» подобной конструкции хотя и редко, но встречается характерная для этих машин неисправность. Транспортер ткани работает неудовлетворительно — происходят срывы в его регулировке. Рычаг 3 (см. рис. 74) в контакте с кулисой находится очень малой площадкой, т. е. он смещен влево. Операции ремонта: снять регулятор длины стежка и разобрать его. Нагреть рычаг 3 до малинового цвета и его контактный конец на длине 20 мм подогнуть вправо на 3 мм. Затем после постепенного охлаждения собрать узел регулятора в обратном порядке. Машину следует укреплять на откидных петлях, а не на сблочном винте.

При выполнении на машине строчки зигзаг наблюдается сильное колебание ручки управления декоративными строчками. Причины:

1) на втулке рычаг подъема кулисы вращается с заеданием;

2) копирные рычаги вращаются туго;

3) ручка управления сильно прижата к раме блока.

Необходимо:

1) отодвинуть чуть-чуть (на 0,05 мм) кольцо 6 (см. рис. 71) на блоке копирных рычагов;

2) прошлифовать втулку по наружной поверхности цилиндра, в котором вращается ось 7 блока копирных рычагов;

3) отодвинуть ручку на 0,1 мм от рамки блока зигзага;

4) смазать маслом И8А блок копирных рычагов.

Удачи в ремонте!

Всего хорошего, пишите to Elremont © 2010